製品情報

フローフォーミング(スピニング)加工の特徴

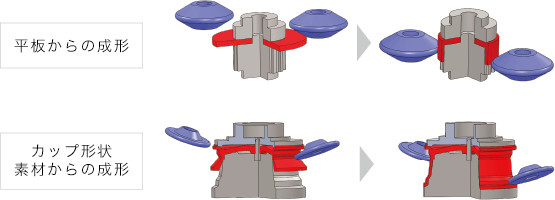

板材やカップ形状の金属を回転させ、それにローラーを押し当てて変形させる事で、金属をまるで飴細工のように薄く伸ばしたり、一箇所に集めて厚くしたり、あるいは裂いて拡げたりと従来では思いもよらない形状に変形させる加工方法です。

切り粉を出す事無く、様々な形の部品が成形でき、部品設計の自由度が広がります。

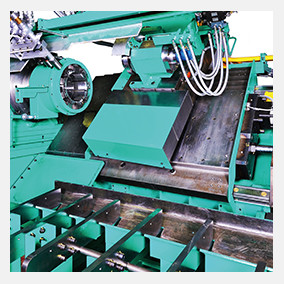

日本スピンドルフローフォーミング(スピニング)マシンの特徴

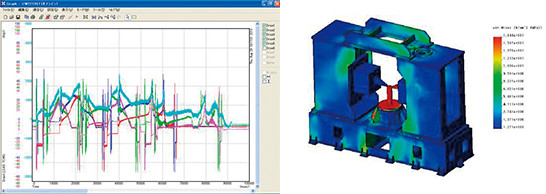

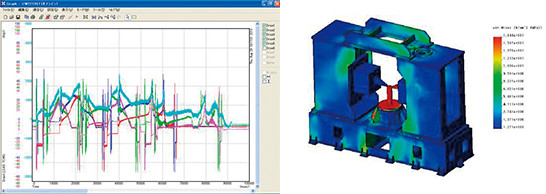

- 最適設計による、ベスト・コストパフォーマンス

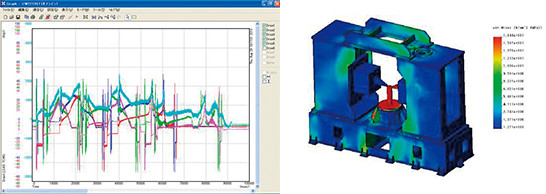

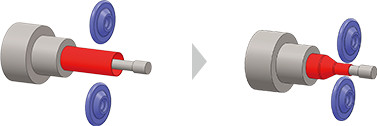

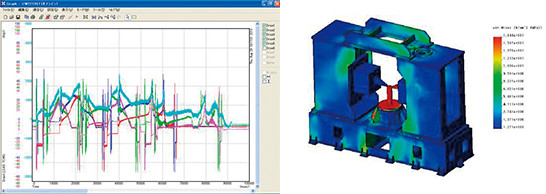

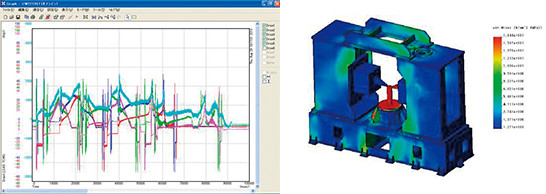

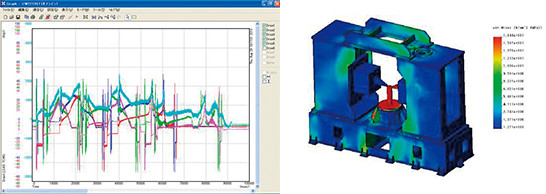

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

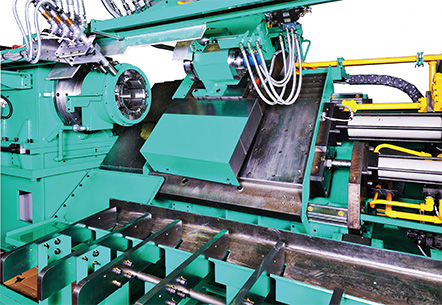

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

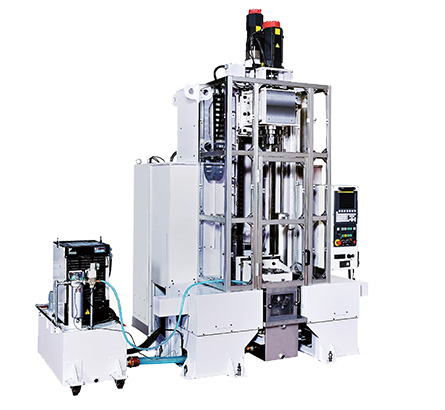

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

- しごき加工

- 金型に沿わせて材料をしごくことで金型形状を転写させる。

> アニメーションで見る

- しごき加工によるメリット①

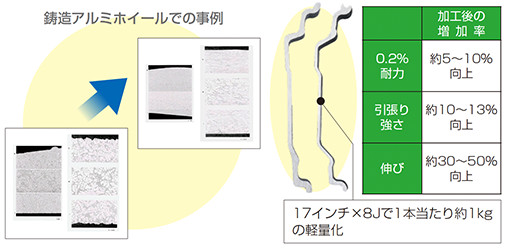

- 金型とローラーの間で、素材を押しつぶすことで組織が密になり、強度を大きく向上させることが可能です。これにより板厚を薄くしたり、後工程の熱処理工程を省く事が可能になるケースも有ります。

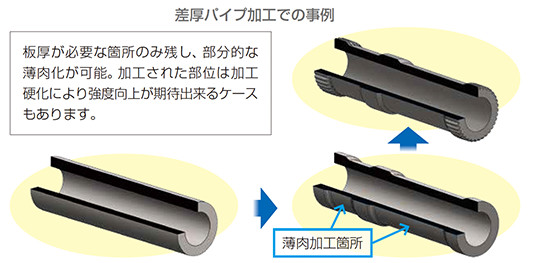

- しごき加工によるメリット②

- パイプ素材端部の縮径や、胴体部の差厚加工によって、従来では出来なかった強度必要箇所への肉厚確保が可能となります。 > アニメーションで見る

- 加工対象機種

-

> 駆動系部品加工機

> 駆動系部品加工機

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

- しぼり加工

- パイプ材の口絞りや、胴体部を薄肉化する 内部に部品を設置した状態でも加工可能。

> アニメーションで見る

- しぼり加工によるメリット

- プレスでは複数の金型を必要とする様な複雑形状や難加工材であっても、大抵の場合は1種の金型のみで対応可能です。 加工中に工具を変える事により、カーリングやトリミング加工も行う事が出来ます。

- 加工対象機種

-

> 排気系部品加工機

> 排気系部品加工機

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

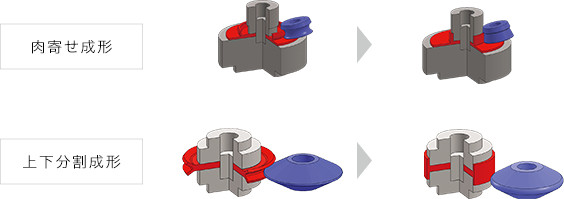

- 裂開加工

- 材料を分割し、Y字やT字断面に成形一体化が可能となり溶接が不要となる。

> アニメーションで見る

- 裂開加工によるメリット一例

- 従来切削していたスプライン成形や、別部品溶接を行っていたボス成形をフローフォーミングでは切削レス、溶接レスで成形することが可能となります。

- 加工対象機種

-

> 駆動系部品加工機

> 駆動系部品加工機

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

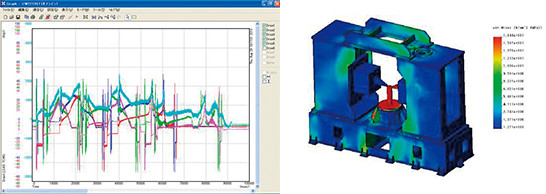

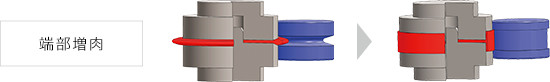

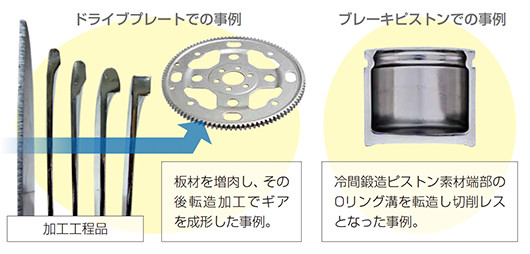

- 増肉加工

- 材料を集めて、部分的な厚肉部をつくる。

> アニメーションで見る

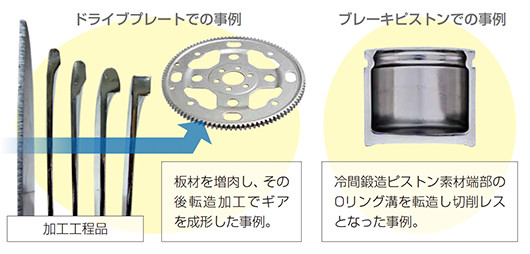

- 増肉加工によるメリット一例

- ドライブプレートのような板材とリングギア部を溶接する部品の一体化が可能となります。また成形ローラーの形状を製品に転写させる加工により、Oリング溝やギアの転造も可能です。

- 加工対象機種

-

> 駆動系部品加工機

> 駆動系部品加工機

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

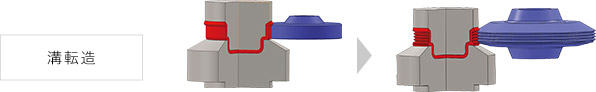

- 転造加工

- ローラー形状を材料に転写し、 Oリング溝や歯型をつくる。

- 転造加工によるメリット一例

- ドライブプレートのような板材とリングギア部を溶接する部品の一体化が可能となります。また成形ローラーの形状を製品に転写させる加工により、Oリング溝やギアの転造も可能です。

- 加工対象機種

-

> 駆動系部品加工機

> 駆動系部品加工機

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。

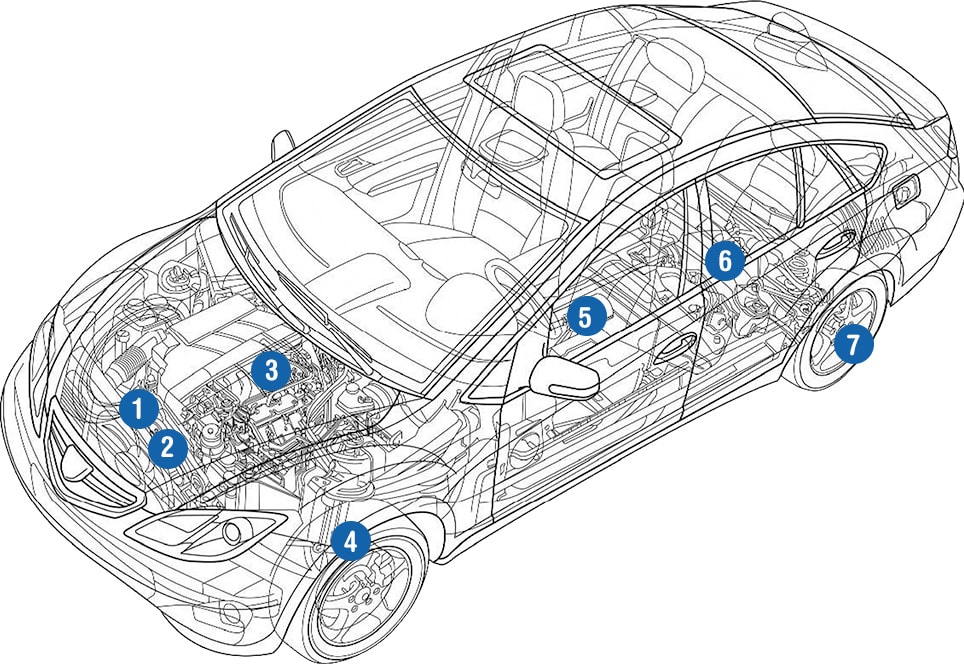

自動車関係部品

自動車関係部品

- 1ポリVプーリー

カップ素材に複数溝ローラーを押し付け、溝を転写する加工。切削不要なネットシェイプ部品。

- 2ドライブプレート

円板素材外周の材料を中央に寄せることで、外周リング部を成形する。従来はプレート部とリング部を別々に生産して溶接していたが、一体成形することが可能。

- 3ATクラッチ

歯型が付いた金型にローラーで素材を押し付け、歯型形状を転写させる加工。外周がつながっていることで、高回転時の製品変形を抑えることが可能。裂開加工も行うことでボス部一体成形が可能。

- 4ブレーキピストン

カップ素材に溝を転写することで溝底の板厚を確保出来るため、軽量化および部品強度を保つことが可能。従来の切削で溝入れの場合は強度を保つため部品重量が増加するという課題に対応。

- 5触媒コンバーター・

マフラー

パイプ素管は固定で、外周を公転するローラーにより縮管する加工。従来の(プレス+溶接)工法と比較して溶接工程の大幅削減、生産コストの低減が可能となる。素管中心線に対して縮管部中心線を平行移動したり傾斜させることができ、部品設計の自由度を広げられる。

- 6デファレンシャルギヤ

傾斜の歯型が付いた金型に、ローラーで素材を押し付ける加工。従来は歯型部と底板を溶接しているものを、一体成形することが可能。

- 7アルミホイール

鋳造または鍛造素材から、円筒部の板厚を変化させながら規定寸法まで加工する。強度の必要な部位は厚肉に、不要な部位は薄肉に加工することで軽量化および材料費削減が可能。鋳造欠陥(鋳巣、引け巣)もしごき加工で改善可能。

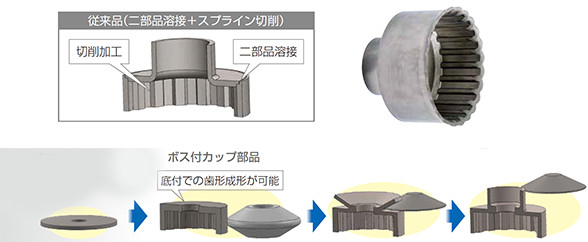

- CVTプーリー(二輪車)

平板からボス部肉寄せで一体成形できるため、溶接とその前の切削・洗浄工程の廃止が可能。溶接ひずみが無いことで、切削代削減が可能。

自動車以外

- 魔法瓶

素管に張力を掛けながら加工を行うことで、高速で0.1mm以下の薄板に加工することが可能。

- ボンベ

パイプ素管を回転させて、熱間にて縮管する加工。従来は縮管部分と円筒部を別々に成形後溶接していたものを、一体成形することが可能。溶接工程を無くすことで、気密性に対する品質が向上する。

- プリンターローラー

張力を掛けながらしごくことで、0.1mm以下の板厚まで加工する。プレスだけでは難しい長尺・薄肉の加工を補完する技術。

日本スピンドルフローフォーミング(スピニング)マシンの特徴

- 最適設計による、ベスト・コストパフォーマンス

- テスト機による実加工時の推力測定から設備スペックを決定。更に構造解析を活かして、JUST-FITなマシンを提供することが可能です。

- 低ランニングコストを実現するサーボモーター駆動機構を積極採用

- ローラーユニットは全て電動サーボモーター駆動。従来の油圧サーボ式と比べてランニングコストが30〜50%減少します。(当社比)また、油圧駆動箇所を減らす事により、騒音対策、油漏トラブル対策にも繋がります。

- 多彩な加工を可能にする、独立ローラー可動

- 各絞りローラーには、それぞれの制御軸を有しており、ローラー動作のオーバーラップにより加工時間を短縮できます。また、軸方向の各ローラー位置調整もNCプログラムで容易に設定できます。

- 加工室コンセプトの採用

- 加工室と制御部・駆動部を完全分離させ、クーラントやスラッジ侵入による機器誤作動などのトラブルを未然に防ぐ事が出来、また清掃も容易になります。

- 立型設備の段取り性を確保する金型交換ユニットオプション

- 設備上部が塞がる事による段取り性の悪さを解消するため、金型交換補助装置やローラー交換補助装置をオプションで用意しています。